【導入事例】型替え支援システム

工場ではさまざまな品種を同じラインで生産しています。

品種ごとに多くのパーツを交換する必要があり、その管理は非常に大変です。また多くの工場でパーツの管理を手作業や目視で作業しています。

しかしヒューマンエラーにより誤ったパーツを取り付けた状態で生産してしまい「部品破損」「製品異常」といったトラブルが発生してしまう可能性があります。

型替えパーツ管理システムを使うことで作業者の補助、効率化をするとともにデータの記録、管理を一元化し、ヒューマンエラーを防ぐことが出来ます。

お客様の課題

課題

- 型替えミスによるパーツの破損や製品の破損をなくしたい。

- 型替え作業にかかる時間や人員を減らしたい。

- 経験の浅い作業者でも確実に型替え作業ができるツールがほしい。

- 既存の機械やパーツへの改造が少ない方法で、作業の効率化を図りたい。

- 作業ログを残したい。

具体的な効果

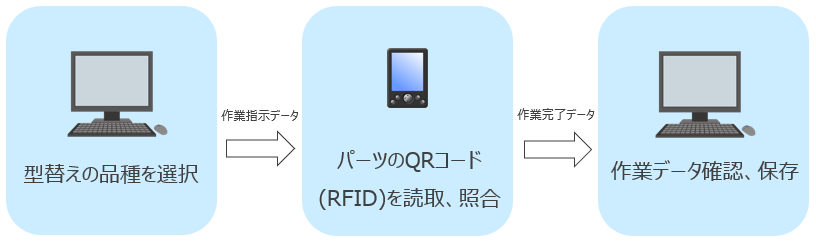

- 型替え後の目視確認が不要となり、作業の効率化、作業時間の短縮を実現することが出来た。

- パーツの交換忘れ・漏れ・間違い等のヒューマンエラーを防止することができた。

- パーツ画像、取付位置、取付け状態の画像が端末上で確認できるので、新人教育ツールとしても使えます。

- 作業履歴を保存・出力できるので、品質管理のデジタル化が図れた。

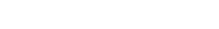

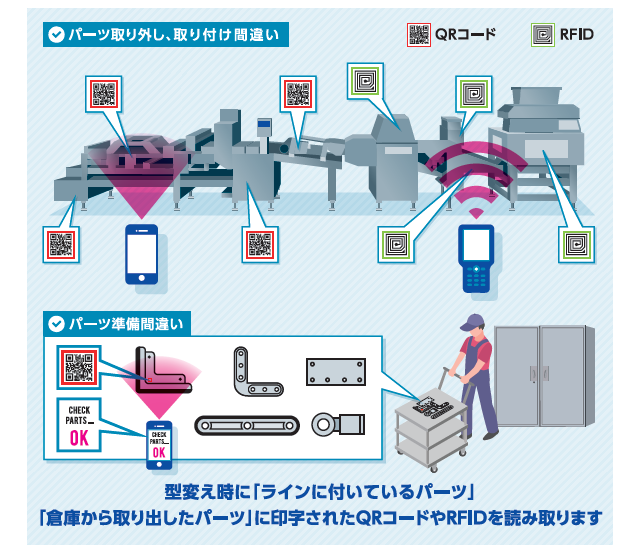

作業手順(イメージ)

どの製造ラインでも必ず発生する『型替え』作業の省人化・効率化を進めませんか? パーツにQRコードもしくはRFIDを貼り付けるだけで、作業ミスの防止、作業時間の大幅な短縮が図れます。