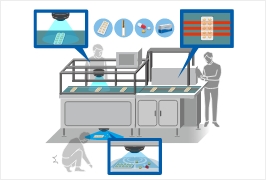

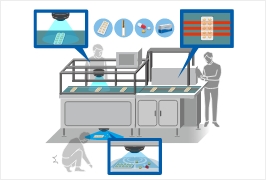

【導入事例】ラインクリアランス自動化システム

ラインクリアランスはGMPの要求事項となっています。ラインクリアランスの不備による最大のリスクは異種混入であり、製品の回収リスクにつながるため、製造現場では入念に取り組んでいます。

作業者がひざをつかないように低姿勢で機械の下を目視にてチェックしたり、機械カバーを外して頭を入れてチェックするなど、包装ラインの長さにもよりますが従来は約20~30分かけて確認をしています。

この作業は年間250日稼動の場合約6%にあたる16日/年という時間がかかっていますが、ラインクリアランス自動化システムを活用することで残留物を見逃さず、かつ怪我をしない安全な作業を最終的には数秒で完了させることが可能になります。

マイクロ・テクニカ独自の画像処理とAIを組み合わせた検査手法で、上流から下流までの残留物有無の確認が実現することができます。

お客様の課題

課題

- 製造ラインにおける省人化が必須事項である

- 作業者のけがを防止したい

- 作業時間の効率化を図りたい

- チェックの見逃しを防止したい

選定のポイント

- 検査時間を短縮することができるか

- 品種毎の設定が不要であること

- 検査結果データの保存が可能であること

- 検査場所に死角が無いこと

具体的な効果

- 製造ラインにおける省人化

- 作業者の安全性確保

- 作業時間の大幅な短縮

- チェックの見逃しの防止

これから

マイクロ・テクニカでは、ラインクリアランスにとらわれず、今までの製品だけを検査する時代から製造設備を含めたライン全体を検査する時代に変わってきている中で、監視カメラを用いたシステム構築の幅を広げていきます。